In de branche worden talrijke reinigingstechnieken toegepast in de voorbehandeling. Het laserreingen is echter nog steeds vrij onbekend.

Het vakblad Oppervlaktetechnieken is de groei van het laser reinigen en laser ontlakken niet ontgaan, maar wilde graag meer weten over de werking, de vele toepassingen en de voordelen die de lasertechniek kan bieden t.o.v. conventionele technieken.

Hierom heeft Jaap van Peperstraten (hoofdredacteur Oppervlaktetechnieken) een bezoek gebracht aan Summa Surface. Bij Ferro Techniek B.V. in Gaanderen is bekeken hoe de lasertechniek in-line kan worden toegepast. Ferro Techniek zet de SLCR-machine in voor het zeer precies en lokaal decoaten van email op verwarmingselementen.

Ruud Gries (R&D Manager Ferro Techniek B.V.):

"Naast ergonomische vooruitgang is op kwaliteitsniveau en bedrijfseconomisch niveau een grote stap vooruit gemaakt door de implementatie van de SLCR-lasertechniek in onze productielijn!”

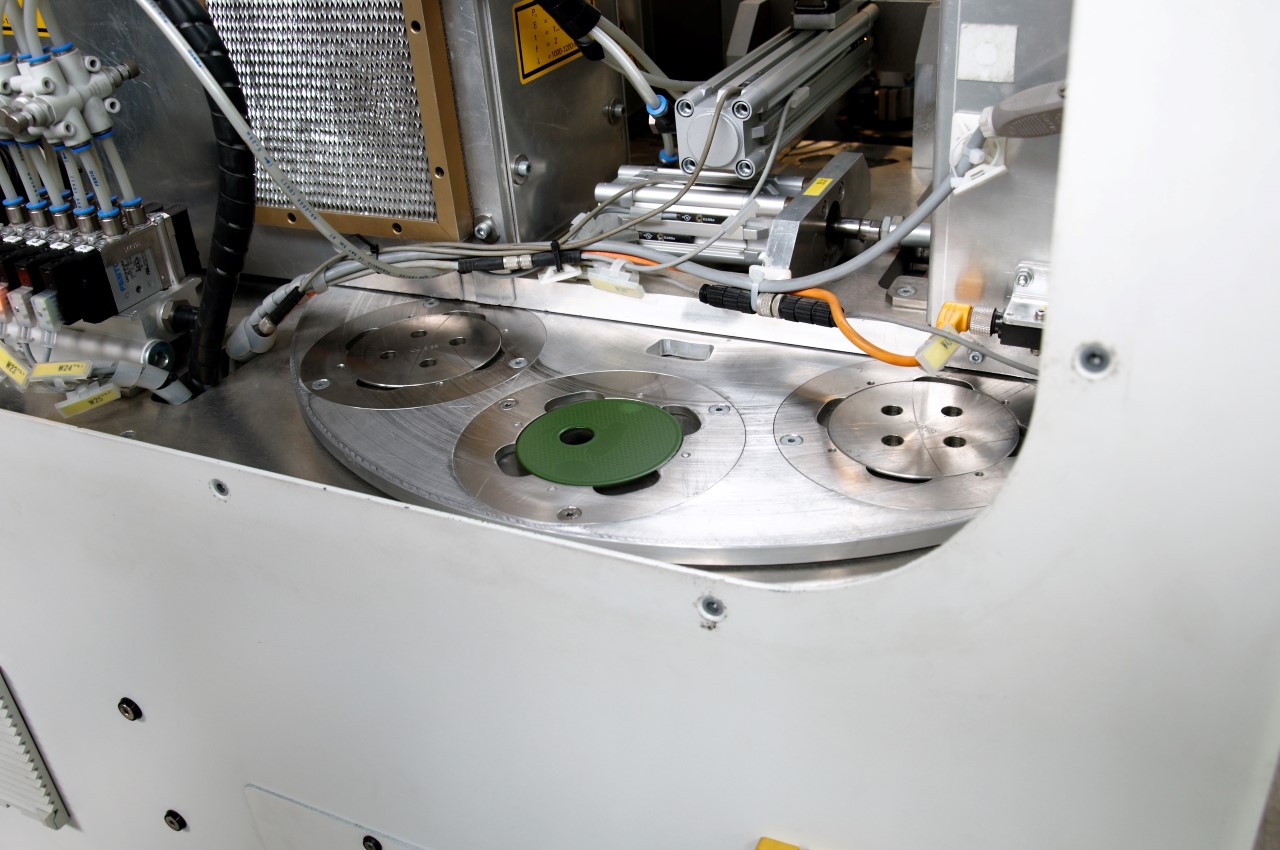

Selectief decoaten van Ferro-product middels SLCR-lasertechniek

SLCR-machine bij Ferro Techniek B.V.

Proefbewerking

Benieuwd naar de mogelijkheden met uw producten?

Wij verzorgen graag een gratis proefbewerking!

Laat a.u.b. uw gegevens achter via onderstaande contact-button, en wij nemen spoedig contact met u op.

Volledig artikel:

FLINKE GROEI VAN LASERREINIGEN VERWACHT

In de branche worden talrijke reinigingstechnieken toegepast in de voorbehandeling, maar daarbij wordt maar zelden gebruikgemaakt van laserreinigen. De vraag is of dat terecht is. Zeker is dat de laserreinigingstechniek nogal onbekend is in de branche en de toepassing ervan niet voor elke voorbehandeling geschikt is.

De precieze werking van de techniek kan echter bij sommige toepassingen grote voordelen bieden. Tijd dus om ons te verdiepen in het laserreinigen.

Voor een nadere kennismaking gingen we naar Summa Surface, een bedrijf in Oisterwijk dat een Duitse producent van machines en apparaten voor laserreinigen vertegenwoordigt, en naar Ferro Techniek, een bedrijf waar die techniek wordt toegepast. Ons eerste bezoek is aan Summa Surface, waar Thijs Carlier de scepter zwaait. Summa Surface vertegenwoordigt in de Benelux verschillende precisie oppervlaktebehandelingstechnieken van diverse bedrijven. Voor dit artikel richten we ons echter op de lasertechniek, waarvoor de machines en apparaten geleverd worden door SLCR Lasertechnik GmbH uit Düren in Duitsland. Dat bedrijf is sinds halverwege de jaren ‘90 actief met het aanbieden van technische oplossingen voor laserreinigen, decoaten, markeren, opruwen en activeren.

“Summa Surface vertegenwoordigt in de Benelux drie Duitse bedrijven en een Deens bedrijf, die ieder hun eigen specialisatie hebben”, zegt Thijs Carlier. “SLCR staat voor Selective Laser Coating Removal. Dat beschrijft precies wat wij doen: het selectief verwijderen van materiaallagen middels lasertechnologie, zonder het basismateriaal van het product aan te tasten. SLCR is wereldwijd actief en richt zich volledig op het laserreinigen en de verschillende toepassingen daarvan. Het gaat bijvoorbeeld om het reinigen van transportbanden en matrijzen, of het verwijderen van roest. Maar ook in de bandenindustrie wordt de technologie ingezet, voor het - volledig geautomatiseerd - reinigen en enigszins opruwen van de binnenzijde van autobanden. Dat is nodig, zodat zich daar bijvoorbeeld sensoren of run-flat foam beter kunnen hechten.

“Daarnaast is het decoaten, dus het selectief wegnemen van een coatinglaag, ook een belangrijke tak van sport bij SLCR. Verder wordt de lasertechniek ingezet om oppervlakken te reinigen en eventueel te activeren, als voorbewerking van verbindingstechnieken, zoals lijmen en lassen.”

MASKEREN ONNODIG

Het decoaten gebeurt momenteel vaak met stralen, maar daar kleven ook nadelen aan. Het stralen gaat in de regel gepaard met veel lawaai, stofontwikkeling, er zijn allerlei media nodig die opgevangen moeten worden, enzovoorts. Dit resulteert in hoge operationele kosten. Laserreinigen daarentegen, is een schoon en droog proces. Het is vooral interessant bij precisiewerk, waarbij (lokaal) een laag verwijderd moet worden zonder het basismateriaal te beschadigen. Met lasertechniek is maskeren niet nodig.

“Als je gaat stralen, moet je vaak bepaalde delen maskeren, wat het nodige werk en risico’s met zich meebrengt. Maar soms werkt stralen beter en sneller dan laserreinigen, zoals bij heel grote oppervlakken en waar het niet zo nauw luistert qua oppervlaktestructuur. Verder kan de lasertechniek worden ingezet bij het markeren. Momenteel werken we bijvoorbeeld voor een klant die hekwerken produceert, die zij in-house coaten. Het is van belang dat men de productiedetails kan naslaan, bijvoorbeeld bij een defect product. Daarom willen ze voor de traceerbaarheid een markering aanbrengen in de coating. Dat kan door een laserstation in de productielijn te installeren. De klant wil die markering dus niet in het basismateriaal, maar enkel in de coating. De laser voldoet perfect aan dergelijke nauwkeurige eisen."

De laser werkt tot op tien micrometer nauwkeurig. Daarom kan bijvoorbeeld ongewenste aanhechting verwijderd worden, zonder dat het basismateriaal wordt geraakt of aangetast. En het aanbrengen van een markering (bijvoorbeeld een barcode of een logo) in de coating of in het basismateriaal, is dus ook mogelijk. Carlier wijst verder op een ander winstpunt van de lasertechniek: deze is vrij gemakkelijk te integreren in een bestaande of nieuwe productielijn.

GEEN ZOETE BROODJES

“De lasertechniek van SLCR wordt breed in de industrie toegepast. Enkele sectoren die eruit springen, zijn de vliegtuigindustrie, deautomobielindustrie en de voedselverwerkende industrie. Bij de laatste gaat het vaak om het reinigen van transportbanden en matrijzen. Aan die transportbanden hechten zich suiker, zout, vetten en andere ongewenste restanten, die verwijderd moeten worden. Ook moet worden voorkomen dat er opnieuw aangroei plaatsvindt. Met een laserstation in de productielijn is dat te bereiken. Maar dat betekent niet dat die laserstations als zoete broodjes de winkel uitvliegen. Voordat er een maatwerk machine wordt besteld, is er een heel traject afgelegd van vaak minimaal een jaar.”

Lasertechniek is immers bij veel bedrijven nog onbekend, dus moet men eerst overtuigd worden. Na het eerste klantencontact duurt het vaak enkele maanden voordat een potentiële klant een proefbewerking laat uitvoeren. Dan gaan er proefsamples naar SLCR in Düren, net over de grens bij Heerlen. Na die eerste test volgt een tweede test, waarbij de klant aanwezig is. Zo kan hij de lasertechniek van dichtbij aanschouwen en de SLCR-organisatie beter leren kennen. Als duidelijk is dat de techniek het gewenste resultaat oplevert op proefsamples van A4-formaat, wordt het tijd om te gaan rekenen. Aan de hand van de behandeltijd op A4-formaat, is het puur een kwestie van opschalen van de laserbron om te voldoen aan de gestelde takttijden in de productielijn van de klant.

Vervolgens wordt de gewenste handling besproken. SLCR levert namelijk niet alleen de laser, maar biedt een totaalconcept aan: SLCR verzorgt de complete in-line handling. In samenspraak met de klant wordt het totaalconcept afgestemd.

HANDLASERS

“Als we op dit punt zijn aangekomen, bezoeken we de productielocatie van de klant om te bepalen waar de laser in de productielijn geplaatst kan worden. Tevens beoordelen we omgevingsfactoren, zoals de omgevingstemperatuur, vochtigheidsgraad, enzovoorts. De aanschaf van een laserstation is zeker niet goedkoop. Beneden de 100.000 euro gaat het waarschijnlijk niet lukken. Maar door de verwachte besparingen is zo’n investering in de productielijn toch voor veel bedrijven interessant. Immers, de operationele kosten van de lasers zijn zeer laag: slechts enkele euro’s per uur.

Onlangs hebben we bijvoorbeeld een laserstation geplaatst bij een bedrijf voor het reinigen van een transportband van circa honderd meter lang en 3,5 meter breed. Doordat die band altijd vervuild raakte, moest de productie regelmatig stilgezet worden om de transportband te reinigen met borstel en water onder hogedruk. Stilstand kost geld. Daarnaast moest de complete band om de zes maanden vervangen worden als gevolg van deze conventionele reinigingstechnieken, wat aanzienlijke kosten met zich meebracht. Dat bedrijf kon gemakkelijk uitrekenen hoe snel ze de investering terugverdiend zouden hebben.”

“Naast laserstations bieden we ook handlasers aan. We zien dat de behoefte aan handlasers, en de interesse ervoor, toeneemt. Daarom gaat SLCR de komende maanden de handlasers compacter, lichter en meer gebruiksvriendelijk maken. Bij laser wordt natuurlijk altijd met een bepaalde brandpuntafstand gewerkt. Er wordt nu aan een oplossing gewerkt waardoor de ideale afstand van de kop ten opzichte van het product gemakkelijker bereikt en gehandhaafd kan worden.”

Blijft de vraag hoe looncoaters deze lasertechniek kunnen inzetten. Carlier wijst op een geïntegreerd bedrijf waar onder meer dekseltjes worden geproduceerd die onderweg een coating krijgen. De dekseltjes zitten op een houder, die bij iedere coatinglaag daar ook een beetje van mee krijgt. De oplossing is om in de lijn een laserkop te installeren die de coating op de houders verwijdert. Een andere mogelijkheid voor looncoaters is de inzet van een laserstation voor het zeer precies decoaten. Daardoor is maskeren, waar altijd veel tijd mee gemoeid is, niet meer nodig. Daarnaast zorgt de lasertechniek voor een veel scherpere overgang van wel en niet gecoat oppervlak.

PRECISIE DECOATEN

Hoog tijd natuurlijk om bij een klant te kijken hoe dit werkt. Daarvoor gingen we naar Ferro Techniek in Gaanderen. Dit bedrijf heeft een lasermachine aangeschaft voor het heel precies decoaten, zo vertelt Ruud Gries, R&D-manager bij Ferro Techniek. “Toen ik in 2010 Thijs tegenkwam op de Surface was ik heel blij dat ik kennis kon maken met de lasertechnologie. Wij zaten namelijk met het probleem dat we voor een bepaald verwarmingselement in een melkopschuimer een zogenoemde E-fast® dotvrij moesten hebben van email, voor elektronische contactering. Dat deden we door er handmatig een stickertje op te plakken, dat er even later in het proces weer af moest. Voor dit maskeren had ik continu twee man nodig, die onvermijdelijk regelmatig een fout maakten.

Een bijkomend nadeel was de ergonomie; met een pincet moest men circa 1.000 stickertjes per uur verwijderen aan de transportband. Je kunt begrijpen dat de medewerkers hier helemaal simpel van werden.”

Het verwarmingselement wordt uit een blank stukje rvs opgebouwd met een eerste laag email, waarna via zeefdrukken een zilveren laag wordt opgezet, de E-fast laag. Vervolgens komt er een specifieke deklaag van email overheen. Het tussenproduct behoeft echter een contactpunt voor elektronica, dat dus vrij moet zijn van email. Het maskeren met een stickertje was zeer arbeidsonvriendelijk, maar men slaagde er tot 2010 niet in om een economisch verantwoord alternatief te vinden.

Ruud Gries: “Het grote voordeel van de lasertechniek is dat zij heel precies op de juiste plek de juiste hoeveelheid email verwijdert in enkele seconden. Het gelaserde contactpunt moest daarbij niet een rechte uitsnede hebben in de dikte, maar een talud, om verderop in het proces de kwaliteit bij het zeefdrukken van de verwarmingsbanen te kunnen waarborgen. Dit hebben we gerealiseerd door de machine trapsgewijs tot op enkele micrometers nauwkeurig een steeds kleiner laagje email te laten weghalen en precies te laten stoppen bij de zilverlaag. Dat deed het apparaat in enkele seconden, inclusief de rotatie en translatie van de elementen in de machine. Toen konden we echt massaproductie gaan draaien. We hebben er per jaar tussen de anderhalf tot twee miljoen plaatjes mee gemaakt.

De aanschaf van de machine was wel kostbaar, maar de operationele kosten waren laag. We konden de investering binnen een redelijke termijn terugverdienen.”